Presentación del modelo matemático de Russula para hornos de recalentamiento

El modelo del horno desarrollado por Russula da una buena estimación de la distribución de temperaturas en el material dentro del horno y se utiliza para ajustar las necesidades de calentamiento para optimizar la combustión del horno.

Russula ha desarrollado e implementado un modelo matemático para hornos de recalentamiento junto con la universidad de Vigo. El modelo matemático da una mejor estimación de la distribución de temperaturas dentro del material y se utiliza para ajustar los requerimientos de calor para optimizar la combustión del horno. Este modelo está actualmente en operación en dos hornos después de someterse a pruebas y validación.

El conjunto completo de programas de control del horno de recalentamiento de Russula consigue un control eficaz del horno, la eficacia de calentamiento y la mejora de la eficiencia de los consumos de gas. Se consigue además un periodo de amortización corto debido a la eficacia de la reducción del consumo de gas del horno, reducción del costo por tonelada producida y además disminuye el impacto medioambiental al reducir las emisiones atmosféricas.

Introducción

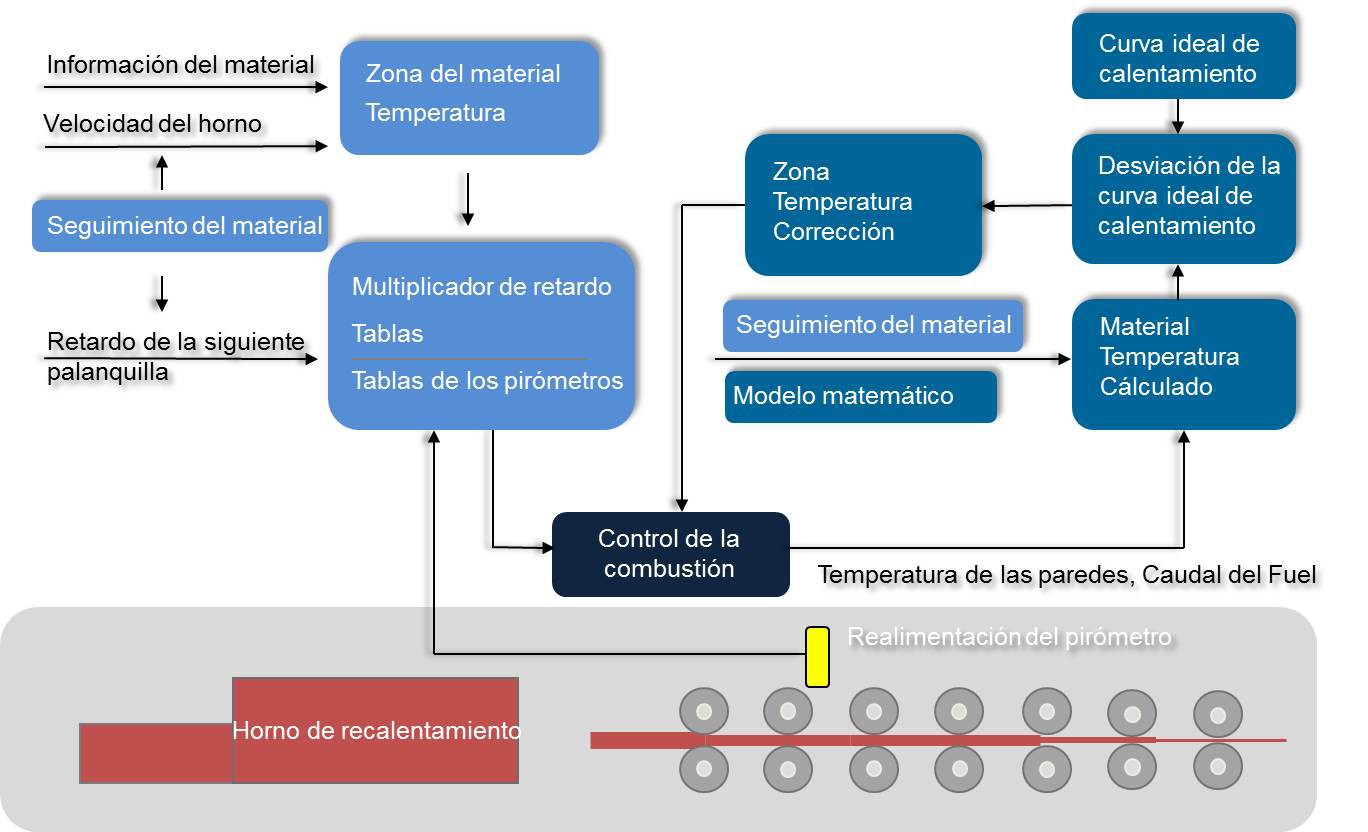

Russula ha colaborado con una cátedra y desarrollado conjuntamente un modelo matemático para hornos de recalentamiento con el Departamento de Investigación Aplicada de la Universidad de Vigo. El modelo complementa los módulos de control de recalentamiento existentes de Russula que incluyen el Nivel 1 de control para la combustión y lógica, Nivel 2 para las tablas de estrategias, los multiplicadores de retardo y la retroalimentación del modelo. Se muestra a continuación una visión general en la figura 1.

El programa del Nivel 1 es el control básico del horno e incluye dos funciones, el control de la combustión y la lógica del horno. El control de la combustión es el responsable de las funciones de regulación comunes, tales como el control de la presión de aire de combustión, control de presión del horno, control de la presión del gas y la protección del recuperador así como el control de temperatura de las zonas del horno y las funciones de supervisión de enfriamiento. La lógica del horno es el programa que controla toda la carga, la descarga, la hidráulica y el movimiento de los largueros.

Las funciones del Nivel 2 generan automáticamente setpoints de calentamiento basados en tablas de estrategias y de multiplicadores de retardo. Se utiliza un programa de seguimiento del material (palanquillas, blooms y slabs) en este nivel de control (opcionalmente, a petición del cliente el programa de seguimiento del material podría incluirse como una opción para la función de Nivel 1). El programa de seguimiento conoce la posición del material del horno, detectando donde hay una calidad diferente de material y decide, cuanto la estrategia de calentamiento debe ser aplicada a una zona del horno en particular. Esta decisión se basa en la información del material recibida del operador o el software de gestión de planta. La información respecto a qué estrategia debe ser aplicada, y los datos respecto a la velocidad del material dentro del horno se utilizan automáticamente para general los setpoints por zona de control automático de operación. Las paradas del horno están controladas por las tablas de multiplicadores de retardo las que generan los puntos de ajuste inferior adecuados, así por ejemplo, una parada del horno es dos veces el tiempo promedio entre dos descargas del horno.

El pirómetro corrige automáticamente setpoints de temperatura para las zonas de calentamiento y precalentamiento del horno. Esta corrección se basa en la temperatura del pirómetro después de que el material salga del horno, mientras se está laminando.

La planta de ArcelorMittal en Vinton redujo el consumo de energía en un 15,4%, de 1,5M a 1,3M Btu´s por tonelada después de la implementación del Nivel 2. El proyecto consistió en la instalación de generación de setpoints automáticos basados en estrategias de calentamiento y multiplicadores de retardo. Este Nivel 2 de control de temperatura genera setpoints de temperatura en función del tipo de producto y velocidad de producción. El Nivel 2 también se ajusta automáticamente en función de varios escenarios de retardo del Tren, ahorrándose el gas residual cuando el Tren no está a plena producción.

Modelo matemático

El modelo matemático para hornos de recalentamiento es un programa para detectar las desviaciones de temperatura del material dentro del horno frente a la curva ideal que podría ser suministrada por fabricante del horno u optimizada por el personal de laminación basándose en su experiencia y conocimiento. El programa calcula la temperatura del material para cada producto dentro del horno basándose en la velocidad del material, potencia del quemador y temperaturas del horno. Las temperaturas calculadas obtenidas se comparan con la curva ideal, y la desviación se utiliza para calcular una corrección para el sistema de generación de setpoints automáticos de temperatura del horno. El principal objetivo del programa es detectar las desviaciones de calentamiento del material debidas a la falta de uniformidad en la descarga del material que no puede ser corregida por el programa de control de multiplicadores de retardo y podría dar lugar a un sobrecalentamiento o calentamiento del material.

El enfoque de RUSSULA para desarrollar el modelo se inició con el análisis estático de las condiciones normales/estándar de funcionamiento. En general, la temperatura del material se verá afectada por las condiciones iniciales junto con las condiciones de calentamiento. Las condiciones de calentamiento se determinan por el intercambio de calor por convección entre el material y los gases quemados dentro del horno, y el intercambio de calor con las llamas del quemador, las paredes del horno y otros materiales por medio de radiación. En el caso del horno de solera móvil, el calentamiento por conducción entre el horno y los materiales tendrán gran influencia. En general, las condiciones de calentamiento se verán afectadas por:

- Posición del producto dentro del horno.

- Temperatura de la llama.

- Temperatura del gas dentro del horno.

- Temperatura de las paredes del horno.

- Temperatura del material.

- Temperatura de otros materiales, palanquillas, slabs, dentro del horno.

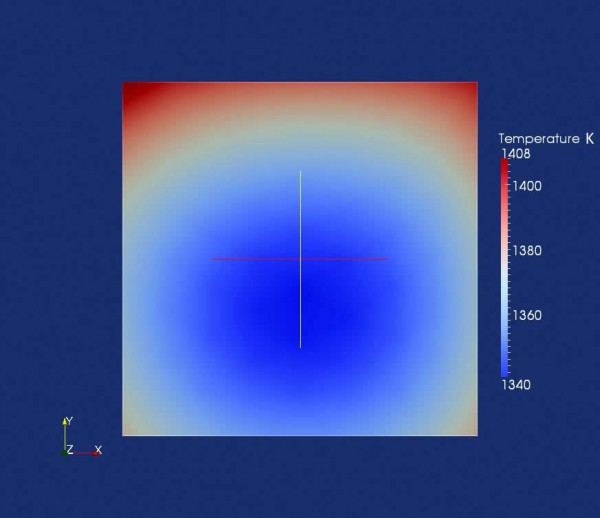

A partir del análisis se realizó una simulación matemática detallada del calentamiento del material del horno bajo condiciones estándar y estables de calentamiento. Los datos de salida principales de este análisis se muestran en las figuras 2, 3 y 4.

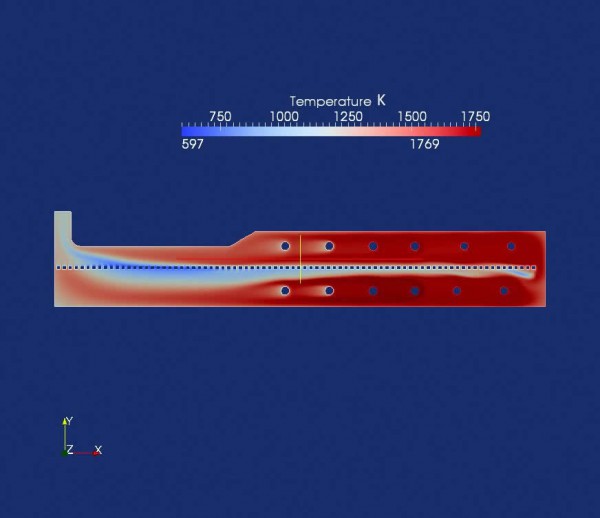

La Figura 2 muestra el resultado de un análisis estático en el interior de los hornos con una representación de la temperatura del gas. Puede verse como los gases de temperatura más alta se generan por el calentamiento de los quemadores centrales. También se llevó a cabo un análisis de flujo de gas dentro del horno y se mostró como fluyen los gases desde los quemadores a la salida del gas. También se muestran las temperaturas del gas cerca del material en la parte inferior y lados superiores.

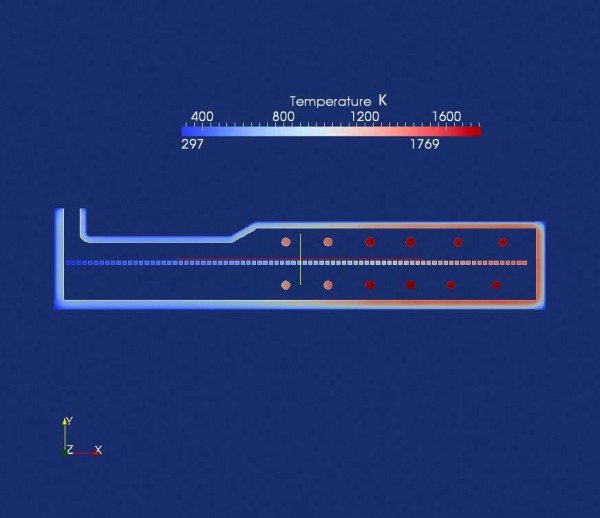

La Figura 3 muestra los datos relacionados con las temperaturas del quemador, paredes del horno y material. Las temperaturas de la pared son los valores medidos en los termopares del horno cuando estén instalados en el techo y paredes del horno. Las temperaturas del gas del horno o temperaturas del quemador son más altas que las temperaturas observadas por los termopares del horno en el techo o paredes, como se pueden ver comparando las Figuras 2 y 3.

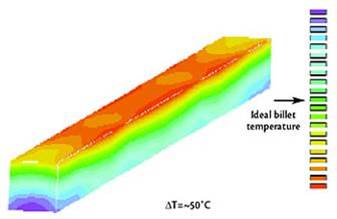

La Figura 4 muestras los datos detallados de la sección transversal de una palanquilla, obtenidos a partir del análisis estático del horno. Con el análisis estático es posible analizar las temperaturas de la palanquillas a lo largo de la sección transversal y comparar, por ejemplo, las esquinas y centro de la palanquilla..

El análisis estático es un paso intermedio para construir el modelo; todos los datos obtenidos se analizarán y evaluarán para verificar que la información crítica con respecto al horno (datos geométricos, potencia del quemador, paredes, materiales, etc.) es correcta. Los datos estadísticos se pueden confirmar también con una prueba de termopar a lo largo del horno.

La prueba de termopar es una operación de registro de datos donde un sistema de adquisición de datos recoge todos los parámetros del horno (temperaturas, potencias, set-points, temperatura del gas residual) y los datos de varios termopares instalados en una pieza de prueba que va a través del horno en un proceso normal de calentamiento. Se requiere un funcionamiento continuo del horno para validar los datos obtenidos a partir de esta prueba con el fin de verificar los datos de salida del análisis estático.

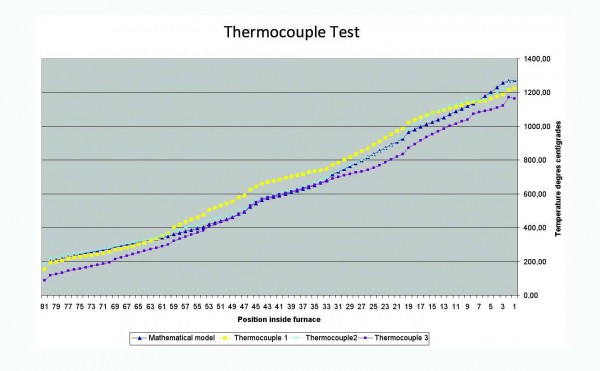

El análisis estático es un proceso matemático complejo que requiere horas de cálculos informáticos, pero a partir de esto, Russula ha desarrollado un modelo simple basado en los datos obtenidos a partir del análisis estático para la temperatura en línea del material del horno, independientemente de la velocidad del horno y otros parámetros de calentamiento. El modelo predice en línea, a cada minuto, la temperatura del material en el interior del horno. Esta información se compara los datos del calentamiento ideal y se utilizan para corregir el programa del horno de generación automática de setpoints. Una vez más, la prueba del termopar es una herramienta útil para comprobar en línea la predicción del calentamiento del material. La Figura 5 muestra los diferentes valores obtenidos durante un test real. Se instalaron tres termopares en la palanquilla; los termopares 1 y 3 se colocaron cerca de la parte final de la palanquilla y el termopar 2 se instaló en el medio. Las predicciones del modelo matemático muestran la palanquilla en cada posición del horno.

Un modelo matemático debe tener una alta capacidad de repetición; esto significa que los resultados obtenidos en condiciones de calentamiento similares deben tener valores de temperatura similares. Es imposible repetir las mismas condiciones de calentamiento y velocidad del material de un día de producción al siguiente en una instalación real, pero en condiciones similares se deben obtener resultados similares.

Las diferencias de temperatura de la palanquilla entre la estimación del modelo y los valores de prueba del termopar se pueden ajustar mediante ajustes manuales; pero es absolutamente necesario obtener resultados similares en contra de condiciones de entrada similares que llevan a hacer una corrección precisa del setpoint automático.

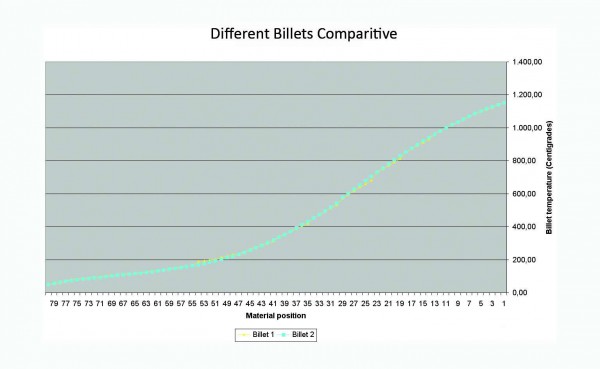

La Figura 6 muestra las predicciones de dos palanquillas diferentes en momentos diferentes bajo condiciones de producción similares, pero no iguales. Las condiciones de esta prueba son la misma velocidad de producción, mismo objetivo de temperatura final de calentamiento y mismo grado de acero.

La figura 6 muestra la diferencia estimada de temperatura bajo similares condiciones de producción está por debajo de 10ºC en varias posiciones dentro del horno.

El modelo del horno es una buena estimación para el calentamiento del material dentro del horno y se utiliza para ajustar los requerimientos de calentamiento para optimizar la combustión del horno. Este ajuste finalmente resultará en una mejora del proceso de calentamiento y en un impacto económico positivo al reducir el consumo de gas, reduciendo el coste por tonelada producida y dando lugar a un impacto ambiental menor al reducir las emisiones atmosféricas.

El conjunto completo de programas de control del horno de recalentamiento de Russula da lugar a un control de horno efectivo, mejorando la eficacia de los consumos de calentamiento y gas. Los tiempo de amortización son cortos y se obtienen gracias a la efectividad de la reducción de consumo de gas del horno, especialmente en esas instalaciones sin ningún programa previo de control de optimización.